EthnicSteez.ru: как мы создаем наши рамы на ЧПУ-станке и вручную

1 Этап – создание управляющей программы

Если не считать творческого процесса поиска идей, то все начинается с компьютера. Это, пожалуй, самая важна часть интеллектуальной работы. Т.к. все производится на станке с ЧПУ, то для него нужны управляющие программы (УП), иначе говоря, программный код (нолики и единицы), благодаря которому станок определяет, что ему делать.

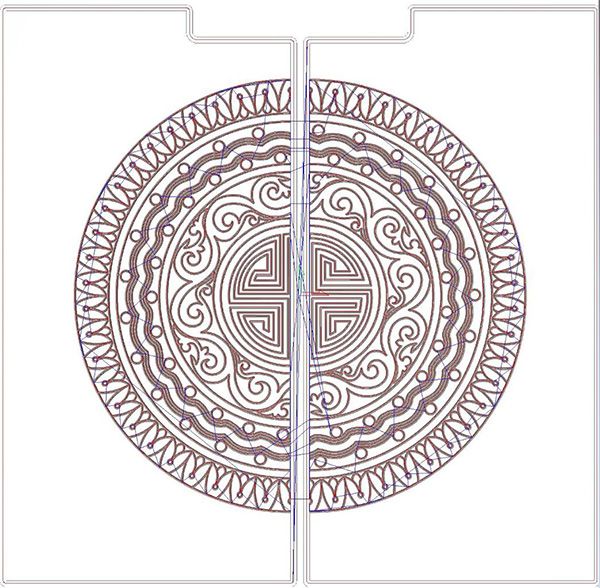

Первое, что нам нужно для создания УП, - это векторы. Т.е. мы берем, грубо говоря, рисунок от руки и строим из него векторную модель. Для этого используется специальная программа - графический редактор.

Вектора для программы и маршрут как это будет вырезано.

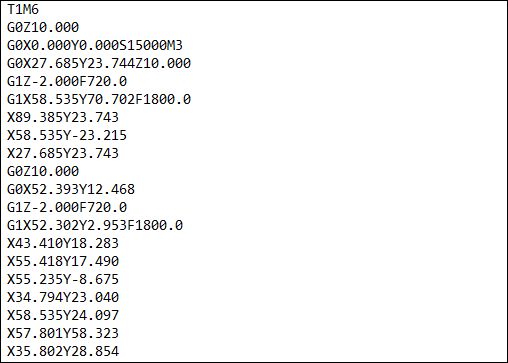

После этого мы программируем эти векторы в программе Artcam, в которой уже задаем параметры, какими мы хотим получить вырезанные линии: как глубоко резать, с какой скоростью, траекторию резки, выбор фрезы и т.д. В общем, переводим векторный рисунок в цифры, которые будут понятны для нашего станка.

Как выглядит УП: скорость, центр и координаты.

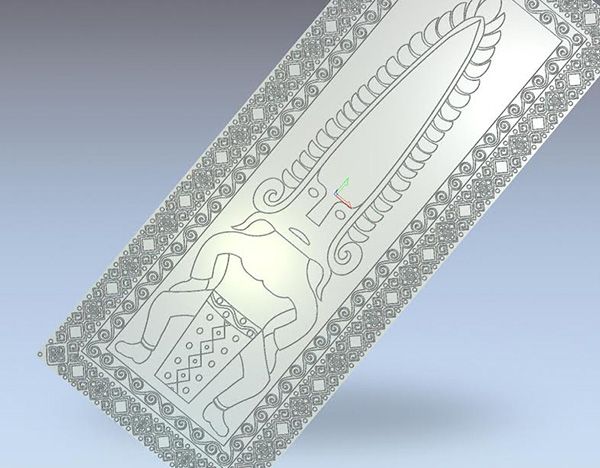

Вот так выглядит рисунок рамы для зеркала Papua Brown 40x120. Это что-то типа матрицы. Всего 10323 строк кода, которые через 73 минуты работы станка превратятся в живой рисунок на дереве.

И еще примерно столько же времени потребуется на вырезку петель, четвертей, соединений и контуров.

Таким образом, мы достаточно плотно работаем с компьютером, превращая идею в цифры (понятный для станка язык).

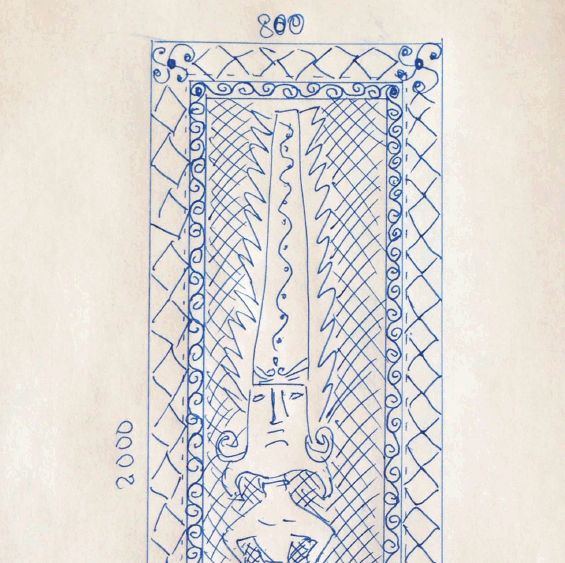

Сначала появляется мысль, которая фиксируется на бумаге =)

Потом мысль реализуется в программу для станка…

2 Этап – вырезание деталей на фрезерном станке с ЧПУ

После того, как наша программа готова, переходим непосредственно к производственной части – вырезанию заготовок.

Резка происходит на листовых материалах. Обычно это мебельные щиты или специально подготовленные плоские деревянные доски. Материал размечается, крепится на столе, далее устанавливаются фрезы, задается начальная точка координат (ноль) - и вперед, можно врубать шпиндель =).

Резка происходит в 5 этапов: сам рисунок, центральные отверстия для переворота, техническая выборка (четверть, петли, соединения) и контур, а также вырезаются бабочки для соединений углов рам.

В конце процесса наш материал с вырезанными деталями имеет вот такой вид. Прям как конструктор =)

Этап 3 – ручная шлифовка, склеивание и покраска

После производства наших заготовок наступает этап полностью ручной работы.

Вначале шлифуем детали и избавляемся от длинного ворса на рисунке.

Далее склеиваем раму, стягиваем ее и откладываем на сутки – сушиться.

Зажимаем, фиксируем как можно ровнее и оставляем сохнуть на ночь.

После того, как рама высохла, мы еще раз шлифуем ее и начинаем покраску. Сначала идет базовый цвет. На данный момент мы используем три цвета: черный, коричневый и - нововведение – голубой. Затем оставляем раму сушиться в течение не менее 10 часов. А потом опять красим, уже белым цветом, и опять сушим примерно столько же времени.

Когда белая краска высохла, начинается самая кропотливая и ответственная часть работы: искусственное состаривание рамы. Для этого мы стираем белую краску мелкой наждачной бумагой, сначала при помощи машинки, потом вручную, чтобы рисунок был более контрастным. Здесь самое важное – поймать тот самый баланс, чтобы наши рамы были такими, как на фото: не перетереть и недотереть.

Ну и последний шаг. Когда рама состарена и белые бороздки рисунка проявились на фоне базового слоя, выдуваем воздухом пыль из рисунка и покрываем матовым антисептиком.

Осталось совсем чуть-чуть. Вставляем петли, зеркало, закрепляем подложку - и изделие готово! =)

И напоследок

Я написал достаточно много текста, и, возможно, многие устали его читать. Но в реальной жизни весь этот процесс происходит гораздо дольше. Все эти циклы (в т.ч. склеивание, покраска) сильно растягиваются по времени, и, если все делать в темпе вальса, на создание одной рамы требуется минимум 5 дней. И это без учета возможного брака и разных непредвиденных обстоятельств.

Кроме того, этот технологический процесс был многократно апробирован и выработан временем и потом =). Были перепробованы масса разных схем покраски, различные виды самой краски, вариации рисунков, способов соединений стыков, технологических отверстий. Если взять для сравнения наш первый прототип и то, что создаем сейчас, то это будут два совершенно разных изделия.

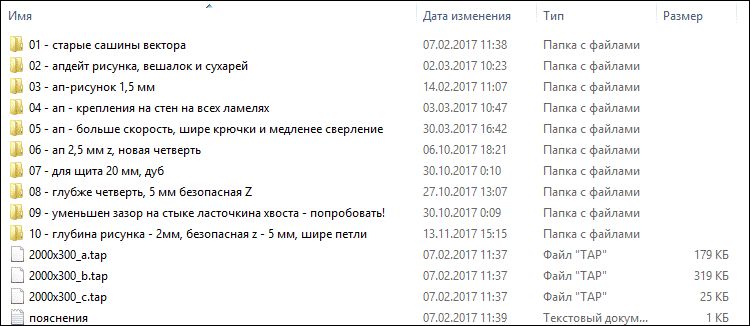

При этом нет предела совершенству. До сих пор мы продолжаем работать над улучшением технологии. Каждый раз смотрю, как вырезает станок, или на изделие, которое получается при сборке, нахожу, что еще можно сделать лучше, записываю и в дальнейшем вношу коррективы в работу.

Пример апдейтов программ для ЧПУ станка на раму Papua.

Пример апдейтов программ для ЧПУ станка на раму Papua.

Ну вот, в принципе, и все. Я описал процесс производства наших рам, но на основе этого можно представить, как делается на ЧПУ-станке любое изделие из дерева. В большинстве случаев этапы именно такие: управляющая программа -> резка -> шлифовка -> покраска.

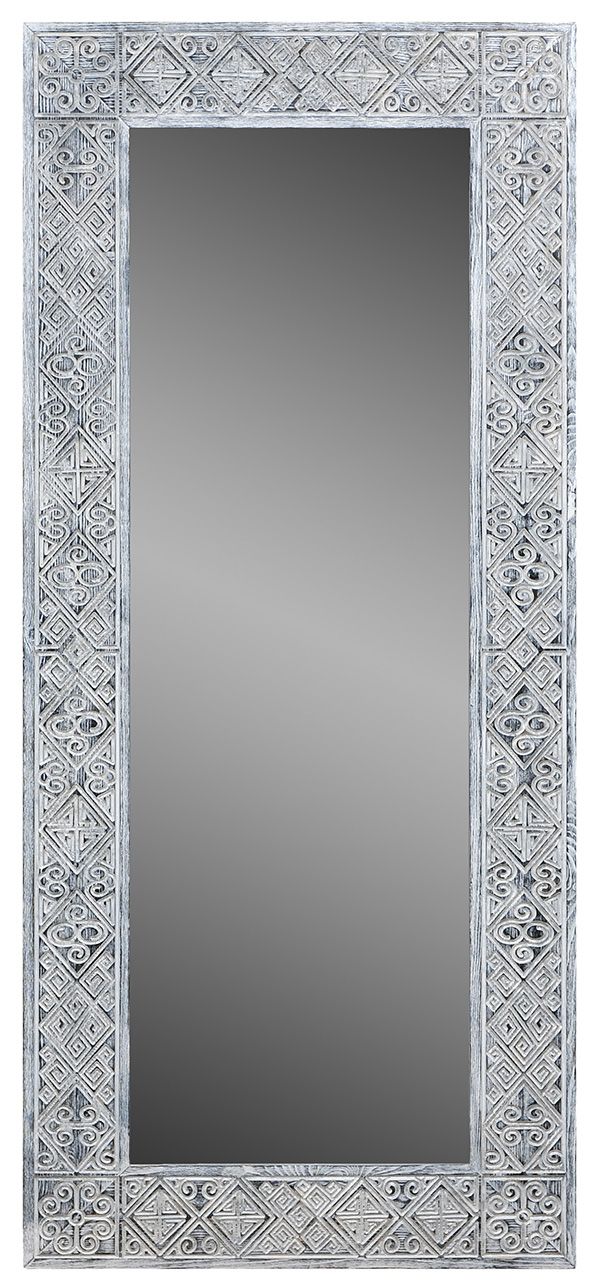

В итоге получаем вот такое изделие.

Если вам интересно то, чем я занимаюсь, просьба помочь мне и пройти небольшой онлайн опрос, он поможет мне понять, в каком направлении двигаться дальше.

А также пишите письма на chernenco@mail.ru. Всегда рад!

PS: А еще я поставил цель – сделать миллион оборота на этой тематике. Завел Телеграм-канал, где почти каждый день пишу что как продвинулся к цели, удачи, провалы и просто свои мысли. Кому интересно, присоединяйтесь!