редакции

Производительность на максимум: бережливое производство + технологии

Производительность труда — это про то, как устроены процессы, где теряется время и внимание сотрудников, и насколько компания умеет превращать идеи в улучшения.

На многих предприятиях предложения по оптимизации возникают стихийно: кто-то что-то заметил, написал в чат, передал устно или занес в таблицу. Но без единого подхода и понятной системы такие инициативы быстро тонут в рутине. Процессы продолжают буксовать, а производительность — стоять на месте.

Концепция бережливого производства (lean) помогает выстроить структуру: где находить потери, на что смотреть в первую очередь и как вовлекать сотрудников. Чтобы методика действительно работала, ей нужен цифровой инструмент, который делает улучшения управляемыми и измеримыми.

Технологии помогают систематизировать предложения, убрать лишнюю ручную работу и ускорить принятие решений. А главное — превратить разрозненные идеи в понятный поток, который можно внедрять, отслеживать и масштабировать.В этой статье расскажем, как бережливое производство и цифровые инструменты повышают производительность труда.

Что тормозит производительность труда

На производстве можно увидеть парадоксальную картину: люди заняты, станки работают, отчеты сдаются — но результаты не растут. Причина заключается в скрытых барьерах, которые замедляют операции и мешают команде двигаться быстрее.

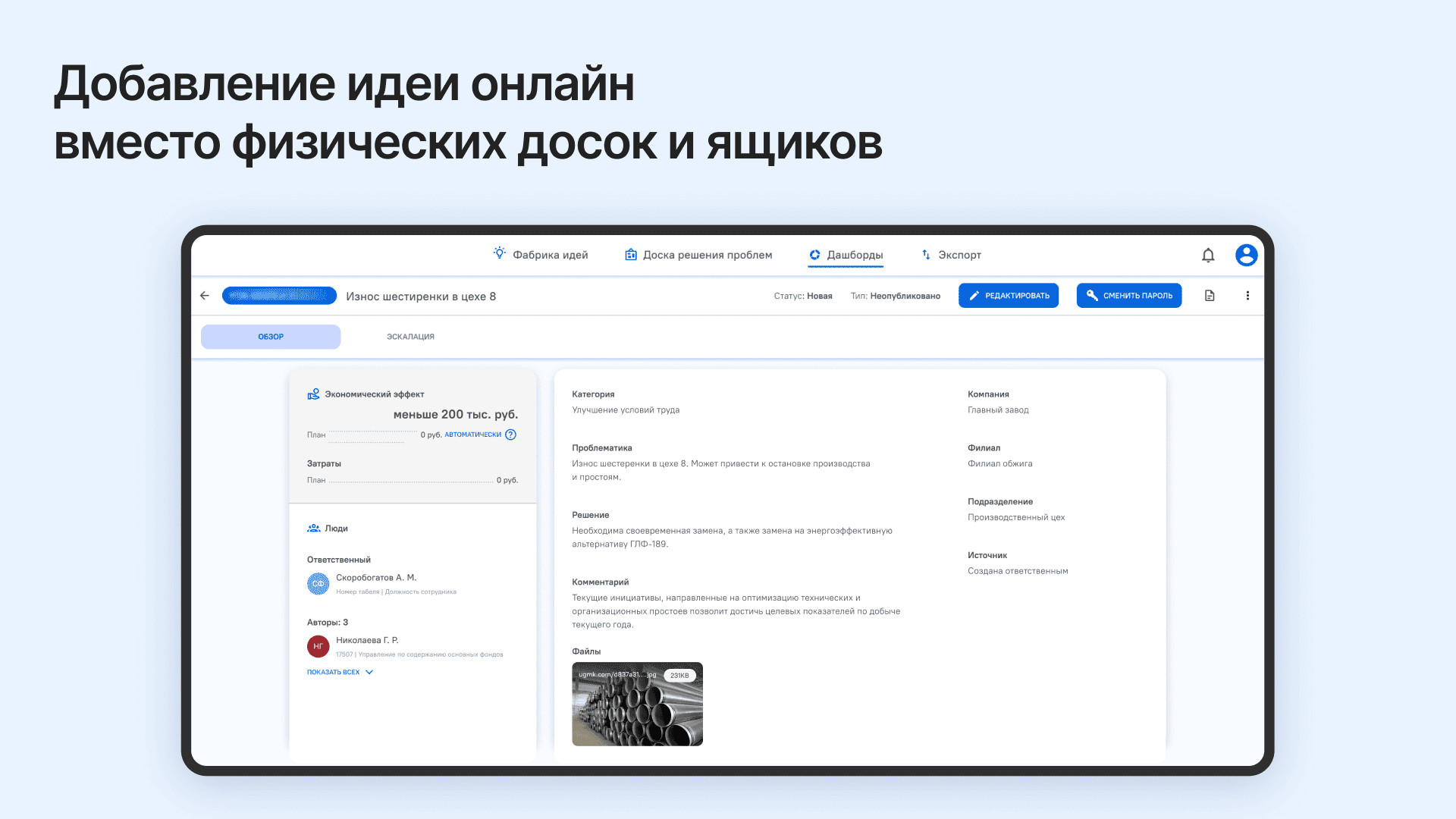

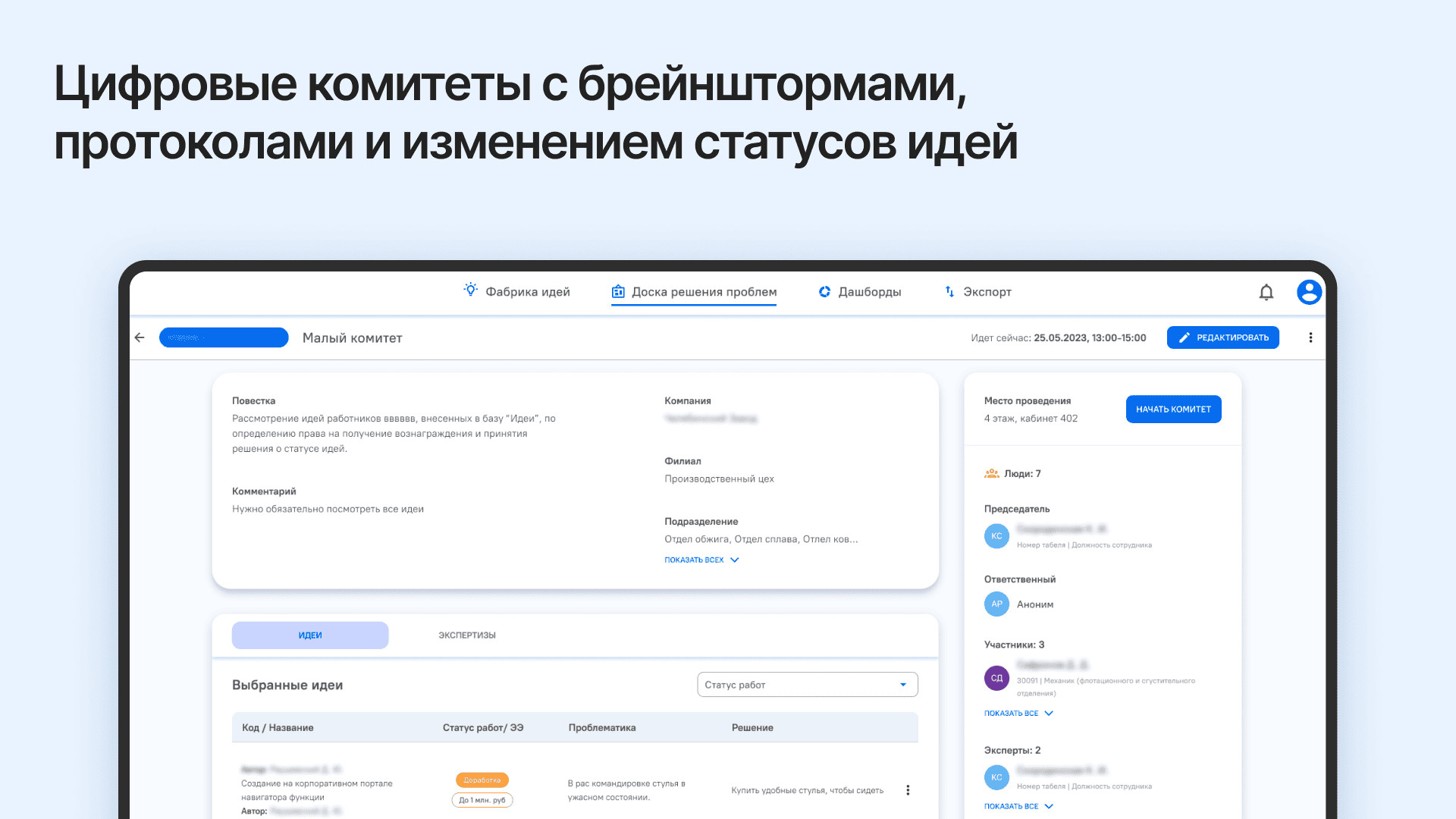

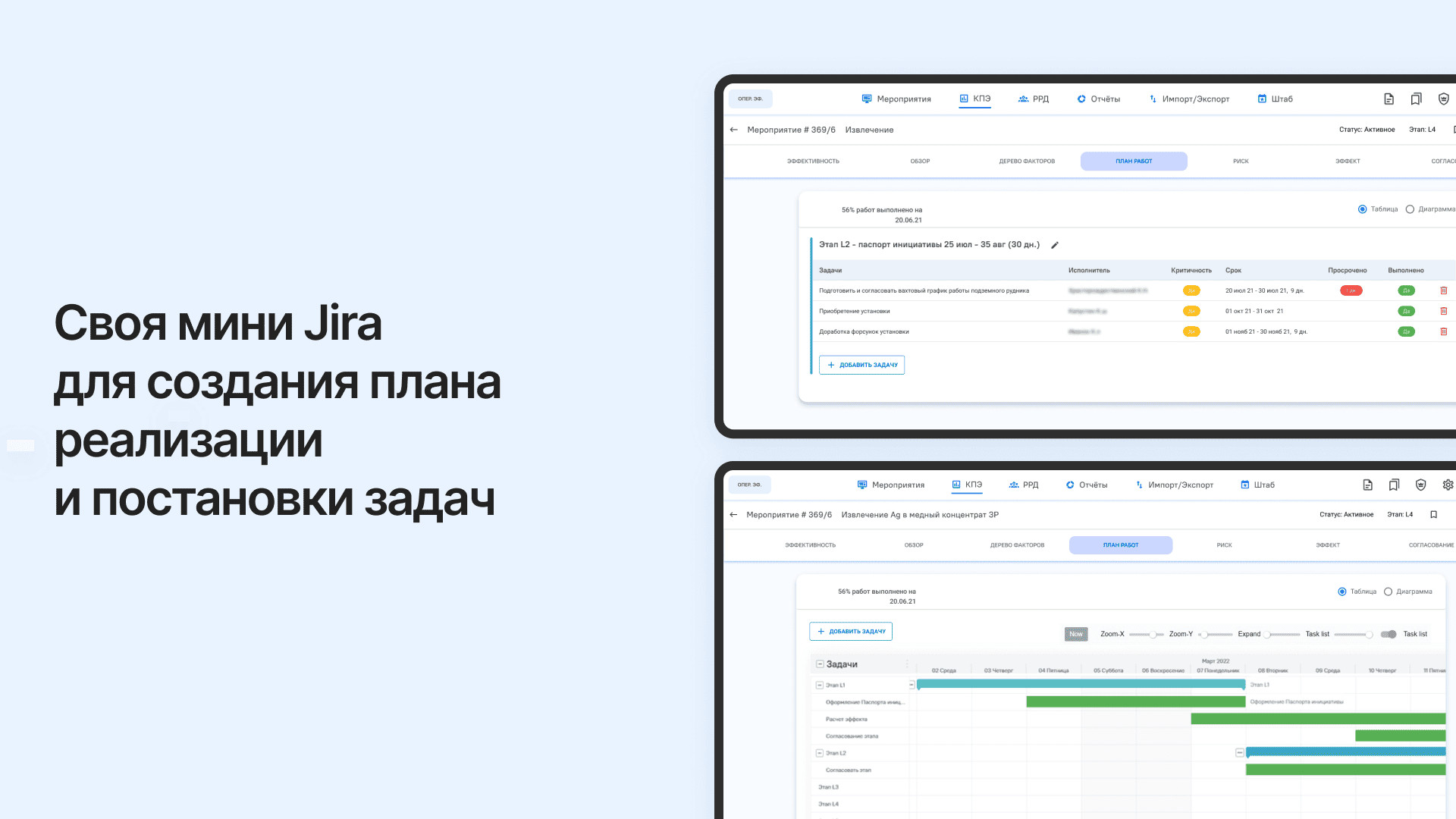

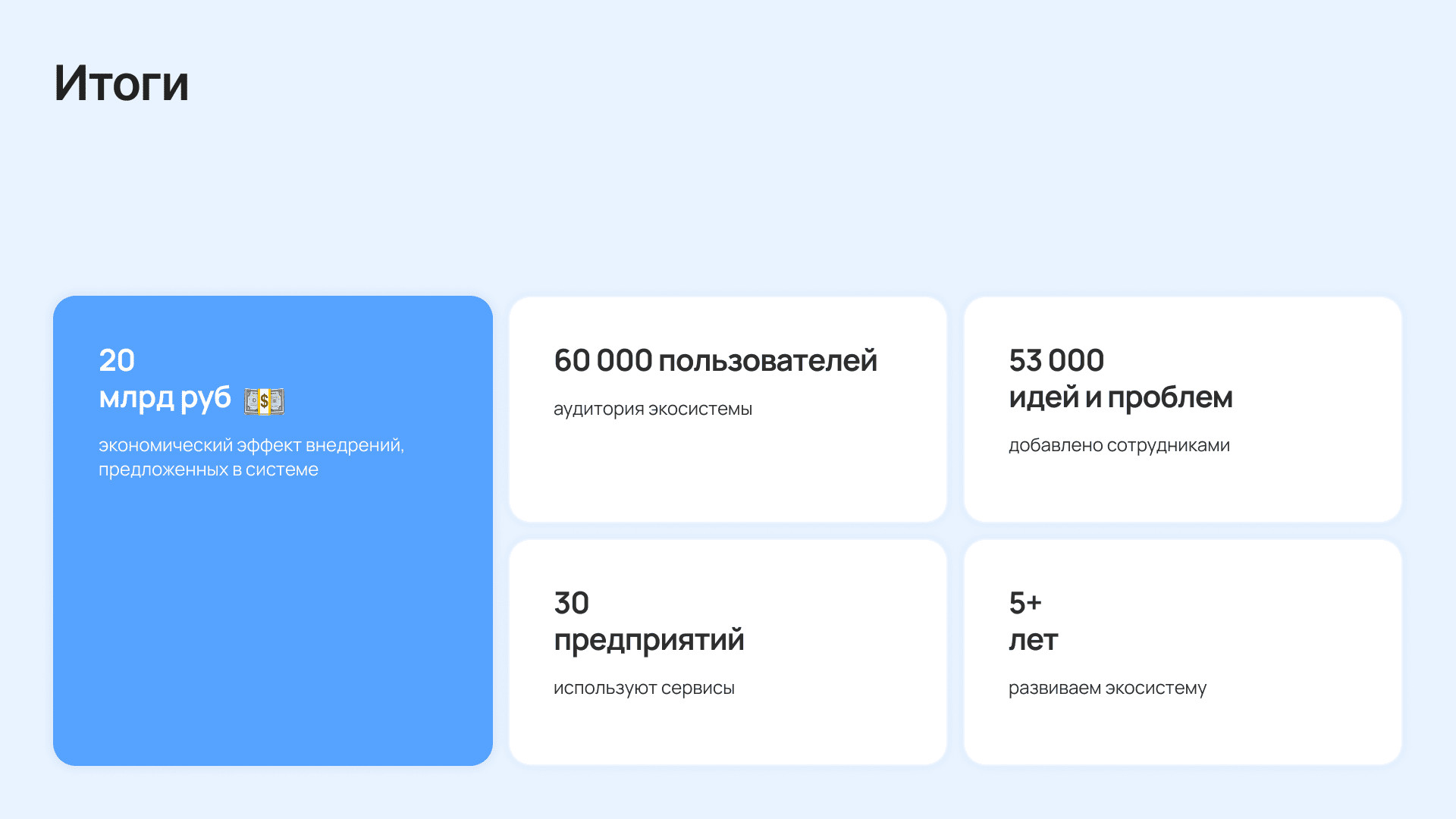

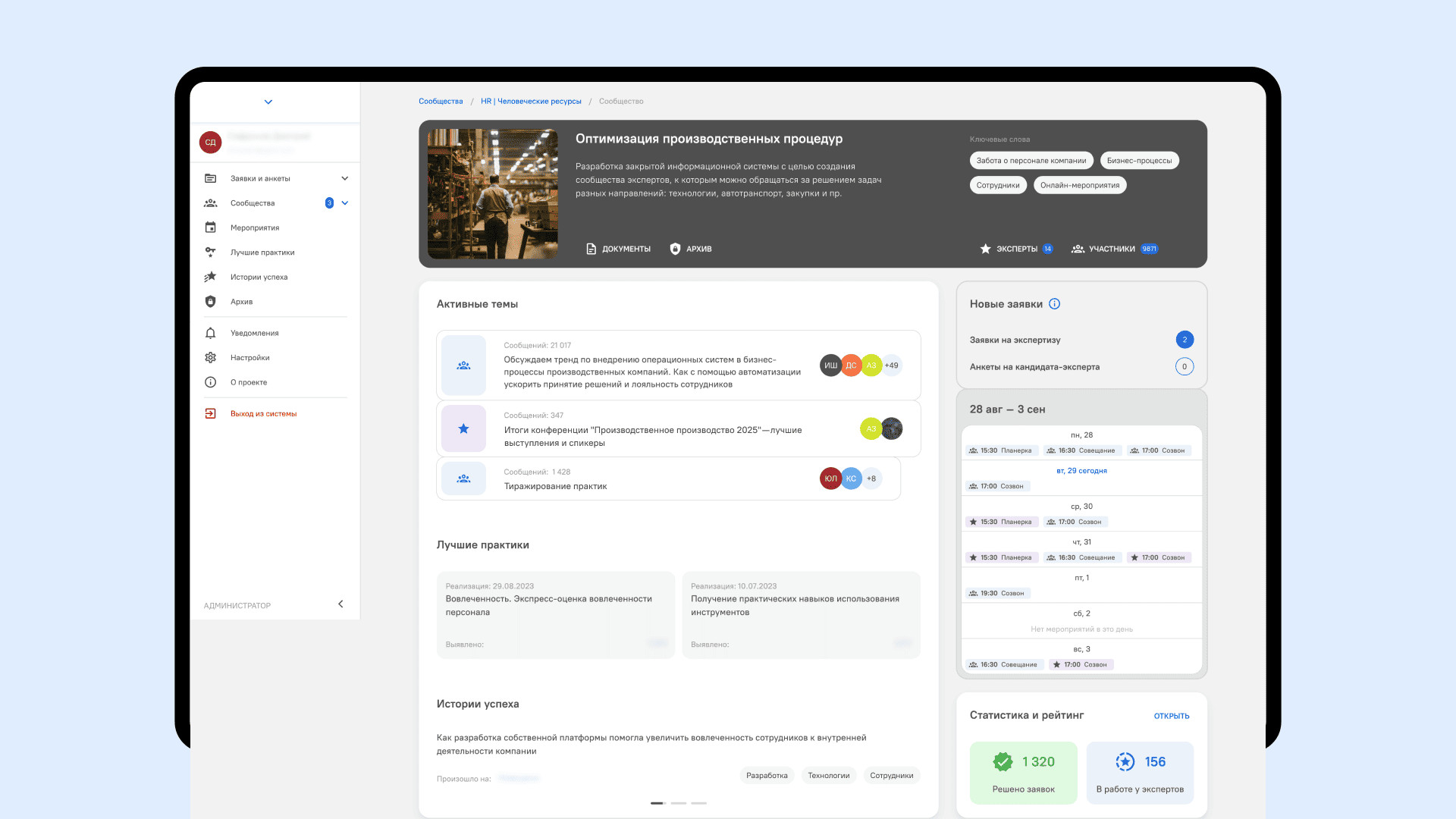

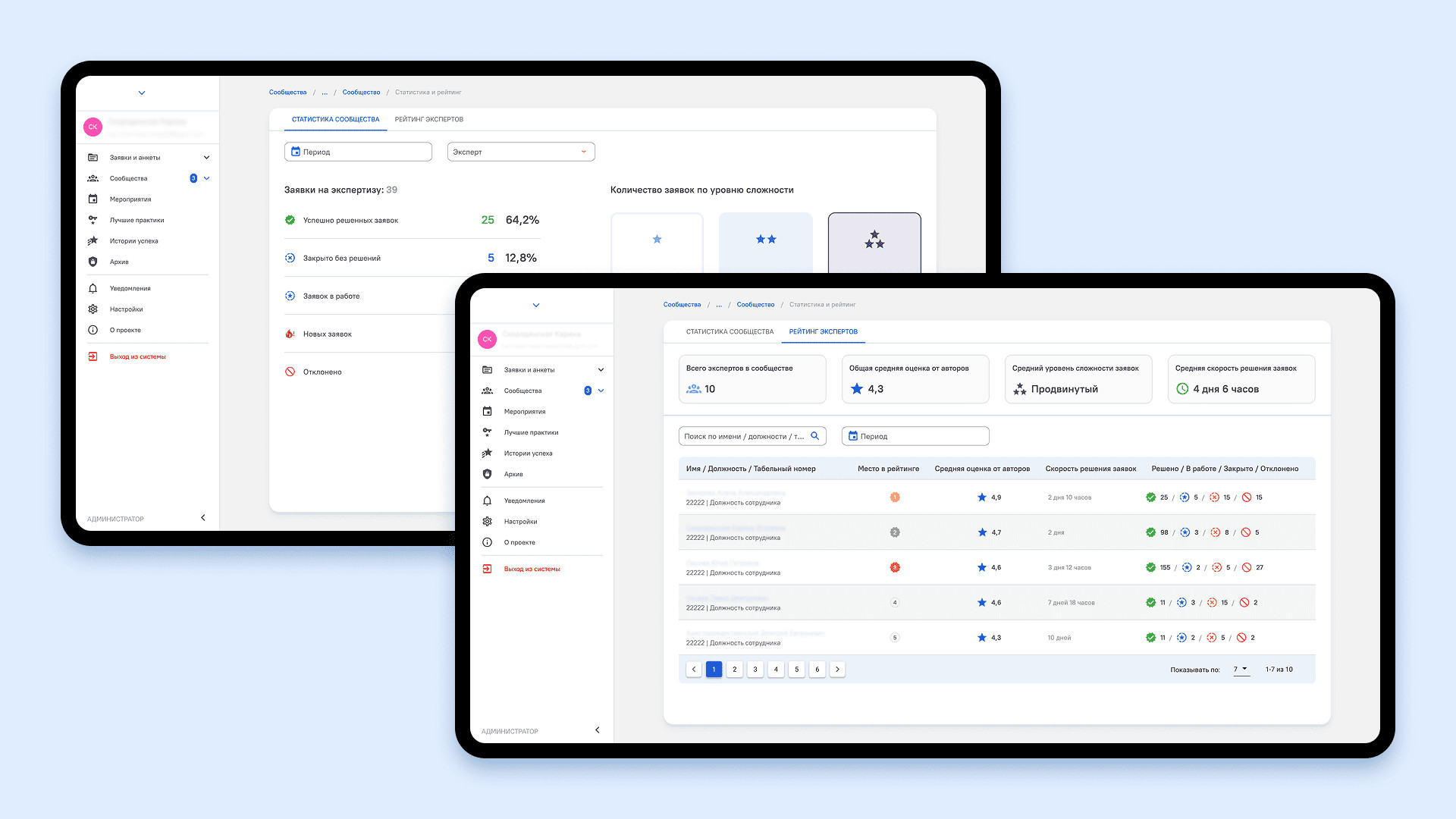

Потери в операционной деятельности

В лин-подходе выделяют восемь видов потерь, которые напрямую влияют на производительность. Они могут быть незаметны с первого взгляда, но именно эти проблемы ежедневно тормозят работу. Один отдел использует Excel, другой общается через мессенджеры, третий — оформляет заявки на бумаге. Даже простая инициатива по улучшению может затеряться между согласованиями. Когда каждый работает по своей схеме, управляемость исчезает. Все держится на личной инициативе, а не на системе. Сотрудники тратят часы на поиск нужных документов, ожидание ответа от коллег, оформление форм и участие в неэффективных совещаниях. В условиях постоянной текучки и перегрузки это выматывает — мотивация падает, а вместе с ней исчезают и инициативы по улучшениям. Без автоматизации процессы завязаны на людях: кто должен напомнить, передать информацию и проследить за выполнением. Чем больше участников — тем выше риск задержек и сбоев. Бережливое производство помогает сосредоточиться на главном: убрать лишнее, выровнять процессы и дать людям возможность работать без постоянных сбоев. В каждом производственном процессе есть действия, которые не добавляют ценности. Перепроверки, дублирующие отчеты, повторная передача информации между отделами — все это съедает время и силы. Lean-инструменты помогают выявить узкие места и убрать «фантомную» занятость. В итоге сотрудник делает меньше лишних действий и больше полезных. Когда в компании выстроена логика процессов и понятны роли участников — снижаются задержки и простои. Действия становятся предсказуемым: не нужно ждать согласований, уточнять приоритеты или разбираться, кто за что отвечает. Сотрудник, который каждый день работает в конкретном процессе, первым замечает проблемы и узкие места. Если у него есть простой и понятный инструмент для подачи предложений — он включается в развитие рабочего пространства и компании в целом. Бережливое производство строится на постоянных улучшениях и устранении потерь. Когда компания растет, управлять изменениями вручную становится невозможно. Чем больше данных, задач и участников — тем выше нагрузка на процессы. Цифровизация дополняет лин-подход в реальных и быстро меняющихся условиях. Автоматизация берет на себя рутину: сбор предложений, маршрутизацию, уведомления и контроль сроков. То, что раньше решалось через десятки писем и совещаний, система делает за секунды. В результате у сотрудников освобождаются ресурсы, которые можно направить на сами улучшения. Мы сотрудничаем с крупным промышленным холдингом, где до этого сбор идей по улучшениям вели на бумажных носителях. Это тормозило внедрение и увеличивало время на согласования. Наша команда создала единую цифровую экосистему для работы с инициативами: от подачи предложения до их реализации. Запустили сервис трансформационных предложений — он обрабатывает инициативы с экономическим эффектом от 1 млн рублей. После этого появилась «Фабрика идей» для предложений меньшего масштаба — до 1 млн рублей. Обе системы интегрированы между собой: у них общий кабинет, простой интерфейс, визуализация статусов и трекинг реализации предложений. Цифровые инструменты создают прозрачность. Каждый участник процесса видит, на каком этапе находится задача, кто отвечает за следующий шаг, и какой эффект это дает. В системах визуализации и дашбордах нет места догадкам — все видно сразу: от загрузки команды до экономического результата. Одно из главных препятствий — молчание со стороны руководства и системы. Когда идея уходит «в никуда», человек второй раз ее не предложит. Цифровые инструменты помогают собрать обратную связь: В итоге все процессы прозрачны и каждый участник знает, на каком этапе находится идея. В разработанной нами экосистеме сотрудники подали более 50 000 предложений. Все инициативы проходят экспертизу, согласование и внедрение. В результате компания получила подтвержденный экономический эффект в 20 млрд рублей. Такие результаты возможны только тогда, когда улучшения становятся частью повседневной работы и корпоративной культуры на предприятии.

Изучите кейс по разработке сервиса для сбора и реализации инициатив от 1 млн рублей Для нового сотрудника важно с первых дней понимать, как устроены процессы, куда можно подать идею и где найти нужную информацию. Если в компании внедрен цифровой инструмент с lean-логикой, система сама подсказывает следующие шаги — без необходимости спрашивать у коллег: «Что делать?». В некоторых компаниях такую адаптацию усиливают с помощью экспертных сообществ— цифровых площадок, где сотрудники могут задавать вопросы, обмениваться опытом и получать консультации по конкретным задачам. Развивая экосистему для холдинга, мы разработали подобную соцсеть, которая объединяет десятки тематических сообществ: от технологий и ремонта до охраны труда. В сервисе есть каталог экспертов, внутренняя база знаний, обучающие видео и тематические обсуждения. Для обучения и передачи опыта мы встроили: Разберем по шагам, как внедрить бережливое производство и усилить его с помощью цифровых продуктов. Перед тем, как что-то менять в процессах, нужно разобраться, где именно теряется время и энергия. Для этого руководители: На этом этапе часто всплывают такие вещи, которые были приняты, но по факту они не приносят результатов. Необходимо определить цели с конкретными и измеримыми результатами. Например: Без таких ориентиров люди не поймут, на что ориентироваться и зачем в компании происходят изменения.

Даже простая система улучшений требует создания ролей и структуры. Что нужно: Эффективнее использовать мягкий сценарий: начать с одного участка или команды, а затем — постепенно подключать остальные подразделения и предприятия. Один из работающих подходов — добровольное использование системы на старте. Сотрудники могут подавать идеи как через сервис, так и по старой схеме. Постепенно площадка становится основным каналом, без жесткого навязывания. Плюсы такого сценария: Именно такой сценарий и применяет наш клиент. Холдинг поэтапно подключает предприятия: сначала — несколько инициативных площадок, затем — остальные. Это дает время на обучение, адаптацию и настройку под бизнес-процессы. В результате цифровой продукт органично вписывается в работу, а производственные улучшения масштабируются без лишнего напряжения. Люди включаются в процесс, когда видят, что их усилия что-то меняют. Система работает, если: Такой подход вызывает доверие и запускает постоянное участие в улучшениях. Философия бережливого производства без цифровых инструментов работает только в теории. В реальной компании — с разными площадками, множеством задач и постоянными изменениями — без технологии получается хаос: предложения теряются, решения затягиваются, а сотрудники выгорают от рутины. Система улучшений строится на трех опорах: Каждая из этих частей важна — вместе они дают устойчивый рост производительности труда. Если идея от мастера доходит до внедрения без проволочек, предложение можно внести за пару кликов и все данные находятся в одном месте — значит, система работает.

Разрозненность процессов

Потери внимания и времени

Ручное управление

Как бережливое производство повышает производительность труда

Снижение избыточных операций

Выравнивание процессов и устранение простоев

Вовлечение сотрудников в улучшения

Как технологии влияют на бережливое производство

Цифровые продукты

Получение обратной связи и избавление от хаоса

Быстрое включение новых сотрудников

Как внедрить бережливое производство и цифровые инструменты

Шаг 1. Провести диагностику текущих процессов

Шаг 2. Определить ориентиры

Шаг 3. Подготовить команду и цифровую инфраструктуру

Шаг 4. Постепенно масштабировать процессы и продукт

Шаг 5. Ориентироваться на результат

Подведем итоги