Терминология автоматизации: PLC, PAC, RTU, DCS и SCADA

ПЛК / PLC

ПЛК — аббревиатура программируемого логического контроллера (Programmable Logic Controller — PLC). Это «мозги» множества различных промышленных процессов и, по сути, компьютеры промышленного назначения, используемые для управления на уровне оборудования.

Первоначально

ПЛК был изобретен для замены блоков релейной автоматики в качестве систем

управления промышленной автоматизацией, что позволило снизить затраты на

управление этими реле за счет уменьшения количества оборудования и устранения

потребности в физической перекоммутации реле всякий раз, когда требовалось

внести изменения в систему управления. Это стало возможным, поскольку ПЛК можно

просто перепрограммировать, как и любой современный компьютер.

Большинство

ПЛК используют для программирования некоторую форму релейной логики, которая

имитирует логику физической релейной системы управления. Программа на языке

лестничной логикой выглядит как лестница из реле и других электрических

компонентов со «ступенями», расположенными между источниками питания,

изображенными по бокам. Все это можно отобразить в цифровом виде и

перепрограммировать на компьютере или иногда (особенно в старых системах) через

специальный интерфейс. ПЛК

находят применение во многих различных процессах автоматизации, управляя от

систем освещения до различных видов приводов. Но ПЛК, согласно формальному

определению, выполняет только логические манипуляции с битами, он изначально не

обеспечивал расширенную связь и обмен данными с сетями более высокого и низкого

уровня. Когда эти функции начали появляться, стало формироваться новое название

для этих устройств. ПАК / PAC ПАК означает программируемый контроллер

автоматизации (Programmable Automation Controller — PAC) и его можно рассматривать как «продвинутый»

ПЛК с большей функциональностью и более высоким уровнем вычислительной

мощности. ПЛК довольно просты по своим возможностям, в то время как PAC обычно

имеют доступ к гораздо большему объему памяти и значительно более высокой

вычислительной мощности, чем стандартный простой ПЛК. Они часто

используются для выполнения задач, связанных с ПИД-регулированием (пропорционально-интегрально-дифференцирующий

регулятор — Proportional-Integral-Derivative — PID), а также, со связью, SCADA,

регистрацией данных и другими задачами, которые традиционно выходили за рамки

базовых ПЛК. ПЛК

обычно недостаточно мощны для использования в приложениях управления движением,

поэтому ПАК становится идеальным устройством управления для этого типа

автоматизации. У ПАК есть преимущество, поскольку они построены на базе более

чем одного процессорного чипа и могут выполнять более одной операции одновременно.

Кроме того, они как правило содержат объединительную плату с высокой пропускной

способностью, обеспечивающую быстрый сбор данных для скоростного управления и

их эффективной обработки. Хотя в

наши дни большинство компаний фактически производят ПАК, мы почти всегда

по-прежнему называем их ПЛК, поскольку они выполняют задачи логического

управления. Кроме

того, концепция IPC (промышленного ПК — Industrial PC) достаточно успешна и

потенциально может стать следующим этапом процессора управления. Удаленный

терминальный блок / RTU Удаленный терминальный блок (Remote Terminal Unit — RTU) представляет собой устройство управления,

расположенное отдельно от более крупного блока, обычно как часть гораздо более

крупной системы. Во многих случаях они являются частью системы DCS или SCADA и

включают в себя отдельные компоненты, для мониторинга которых применяется

SCADA. RTU часто используются для контроля отдельных групп оборудования, таких

как датчики, клапаны, вентиляторы и приводы. Удаленные

терминальные блоки со временем совершенствовались и стали способны выполнять

программируемую логику, аналогичную логике современного ПЛК. Существуют разные

методы передачи информации в основную систему управления, но большинство

современных RTU используют Ethernet или подобную форму связи. Фактически, один

из самых популярных сетевых протоколов всех времен, Modbus RTU, был разработан

просто для взаимодействия с этими устройствами. Данные

устройства обычно состоят из нескольких общих компонентов, которые вместе

образуют независимый блок управления. Обычно они содержат своего рода базовый

процессор для анализа входных данных и последующего принятия решений для

системы или передачи информации в качестве выходных данных. Они также содержат

некоторую форму локального или удаленного интерфейса ввода-вывода для получения

информации об их работе и лучшего понимания состояния устройства, которое они

контролируют. Подводя

итог, RTU подобен очень простому ПЛК, используемому для управления некоторым

внешним изолированным устройством ввода-вывода или сетью, являющийся частью

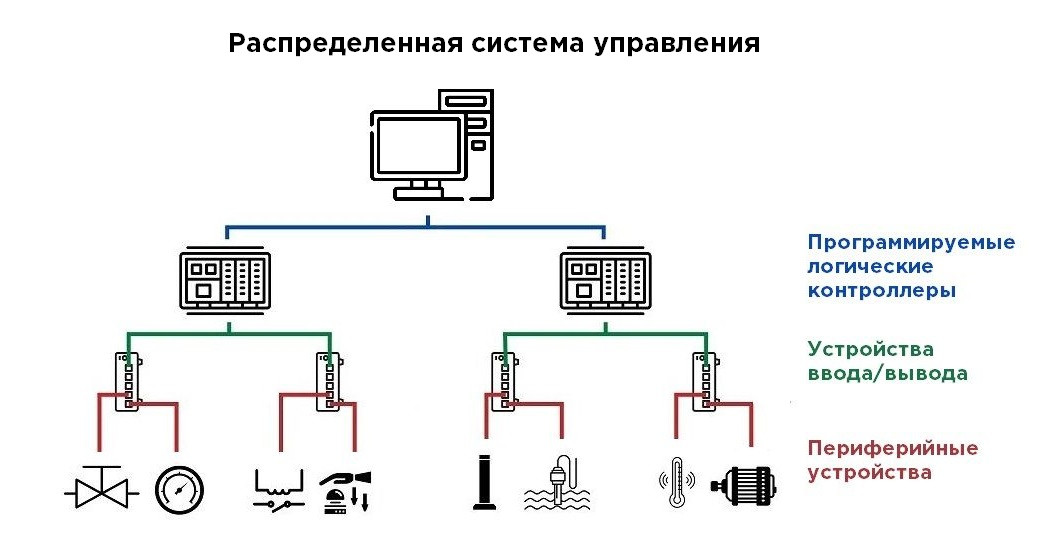

системы управления более высокого уровня. РСУ / DCS Распределенная система управления (Distributed Control System — DCS) — это ступень к системе более высокого уровня,

используемая для управления и мониторинга нескольких системам одновременно. Они

во многих случаях имеют встроенный уровень резервирования, помогающий снизить

риск простоя в случае сбоя РСУ. Распределенные системы управления используются

для мониторинга ряда систем в масштабах предприятия и управления выходными

данными. РСУ — это

не отдельный блок, который вы можете приобрести, как ПЛК или удаленный

терминал, а скорее целый набор продуктов уровня предприятия, от локальных

устройств ввода-вывода до контроллеров и программного обеспечения мониторинга и

планирования производства. Как

правило, большинство РСУ состоят из компонентов управления одного

производителя, поэтому все компоненты могут легко взаимодействовать друг с

другом. Например, в новой системе имеет смысл использовать ПЛК, устройства

ввода-вывода и программное обеспечение одного производителя, чтобы

гарантировать совместимость всего оборудования и иметь возможность

взаимодействия как РСУ. Устаревшее оборудование можно адаптировать для работы в

РСУ, но обычно это более сложная и дорогостоящая задача, чем проектирование с

нуля. SCADA Диспетчерский контроль и сбор данных — SCADA (Supervisory

Control And Data Acquisition) — это термин,

используемый для описания типа системы мониторинга и управления оборудованием,

применяемой в различных производственных процессах. Эти системы используются

для управления аппаратным и программным обеспечением многих систем, позволяя

повысить эффективность производственных процессов всего предприятия. Системы

SCADA содержат HMI (Human Machine Interface — человеко-машинный интерфейс) как

часть своей инфраструктуры, которая помогает оператору в диспетчерской

принимать решения о состоянии системы и при необходимости вносить изменения по

мере обновления информации о состоянии оборудования. SCADA

позволяет контролировать множество различных систем на предприятии, передавая

данные на центральный пункт управления. Эти данные либо автоматически

отслеживаются и обрабатываются заложенным алгоритмом автоматизации, либо

отображаются на мониторе, где оператор может самостоятельно принимать решения и

вносить изменения через HMI. Этот тип системы управления полезен в тех случаях,

когда требуется обеспечить согласованную работа многих различных процессов. Хорошим

примером использования SCADA может послужить крупный технологический завод, где

продукт перемещается с места на место с обработкой по пути. Например, на заводе

по производству цемента оператор должен контролировать температуру и химический

состав продукта по мере его перемещения по производственной линии. Если в

какой-то момент продукт не соответствует техническим характеристикам, оператор

может внести изменения с техпроцесс, чтобы привести его в соответствие со

спецификациями. Профессиональный сленг По мере

развития технологий границы между различными компонентами стираются. Некоторые

устройства устаревают, в то время как другие развиваются и объединяются со

смежными устройствами для создания единого, более эффективного решения. Поэтому

не столь важно тратить время на запоминание формальных определений, так как они

обязательно изменятся, сколько стоит разбираться в оборудовании и ПО, на

котором работает предприятие. === Материал подготовлен

Московским заводом тепловой автоматики (МЗТА)