редакции

Как мы повысили производительность цеха, снизив сменный план

Сезонные скачки потребления — регулярная головная боль производственных предприятий. Неравномерность загрузки персонала и оборудования, нагромождение складских залежей и сбивчивая логистика удручают даже опытнейших. Заказчик попросил повысить вероятность исполнения обязательств в новогодний ажиотаж.

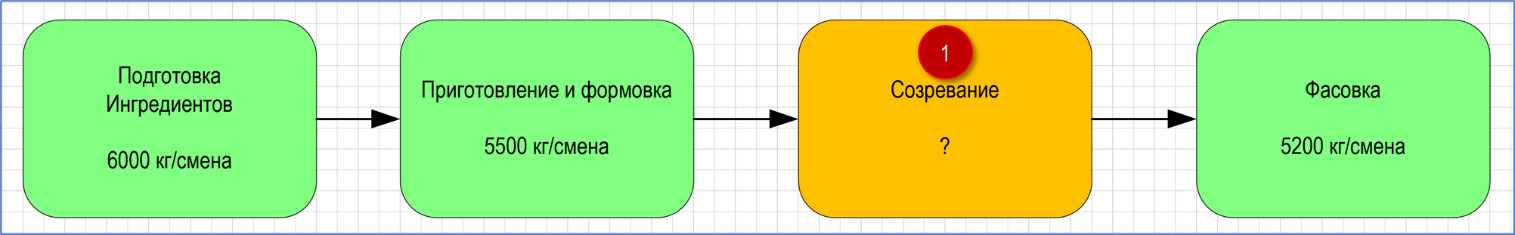

Разобрались с технологией и эффективностью участков. Для выпуска продукции подготавливались ингредиенты, которые смешивались и формовались в изделия в специальном агрегате. Далее следовало соблюсти стадии созревания и финализировать цикл фасовкой товара в индивидуальную и/или групповые упаковки.

Собрав статистику за последние периоды, пообщавшись с персоналом, проведя наблюдения в цехе, обнаружили факторы, снижающие производительность:

1. Потери времени при простоях и переналадках.

2. Переработки для выполнения недельного плана.

3. Перегрузка процессов фасовки готовой продукции.

4. Неукомплектованность смен основными работниками.

5. Простои персонала на части производственных операций.

6. Отсутствие механизма оценки пропускной способности этапа созревания.

Изобразили

укрупнённую схему потока, обнаружив белое пятно в оценке баланса мощностей

участков (1): Линейные руководители

полагались на оборудование, ведь созревание происходило само по себе, нужно было

лишь поддерживать климатические условия. Разговор со специалистами зародил

сомнения: в периоды пиковых заказов полуфабрикат с мест сушки снимали досрочно.

Коллеги чувствовали несогласованность, но начальство гнало план. Построили

модель, демонстрирующую эффективность технологических этапов. Сырому продукту требовалась

стадия первой выстойки в течении 180 минут, затем на тележках происходило

перемещение в камеру, где за сутки проходила сушка, после которой повторялась длительностью

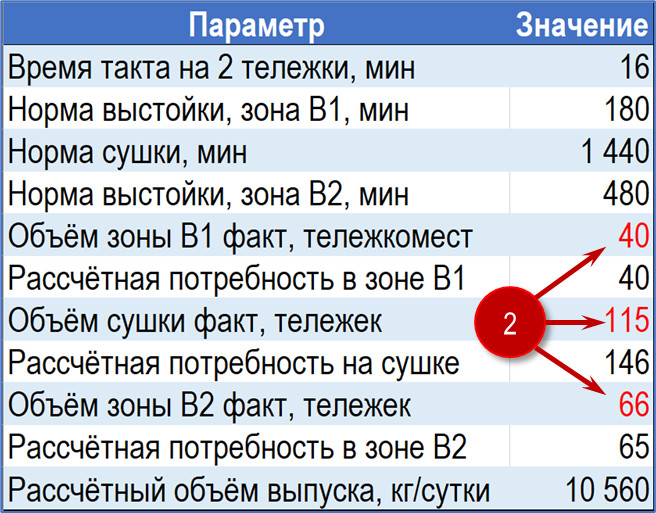

480 минут. Обобщив

технологические условия, ввели исходные данные в алгоритм расчёта, который

указал на невозможность разместить требуемое количество полуфабриката при

максимальной загрузке двух смен цеха (2): Симуляцию

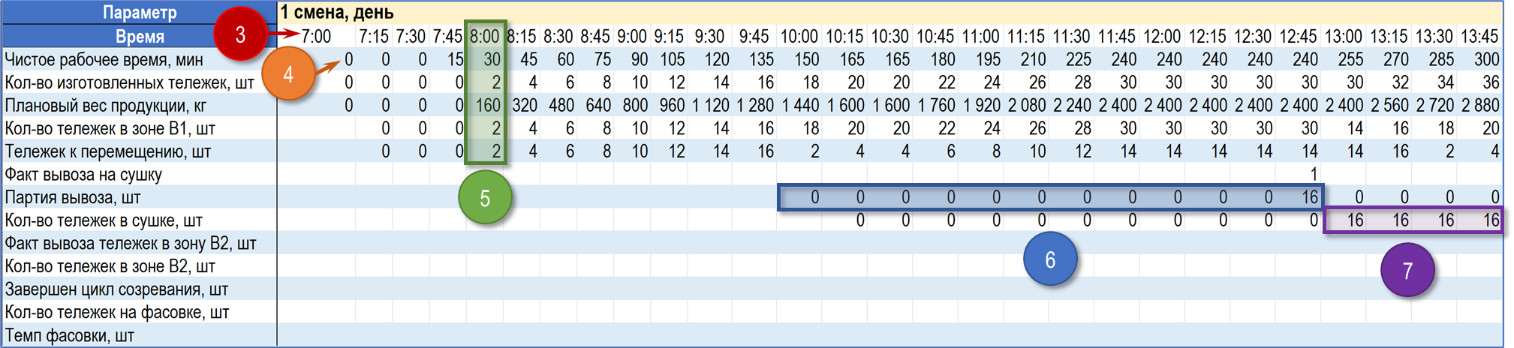

участка построили на основании временных рядов. Выбрали шкалу с 15-ти минутными

интервалами (3), учли регламентные перерывы (4), приняли допущение, что цех

начинает работу с полностью свободными зонами. При старте смены в 7 утра

получали первые две тележки в 8:00 (5) и далее по паре почти каждые 15

минут. По

готовности продукцию перемещали в первую зону выстойки. Тележки не перемещались

по одной: предстояло накопить 14-18 штук, чтобы привлечь ответственного

работника, поэтому отсчёт технологического времени выстойки первой партии

начинали с 9:45 (6). Через три часа товар можно было перевозить в камеру сушки

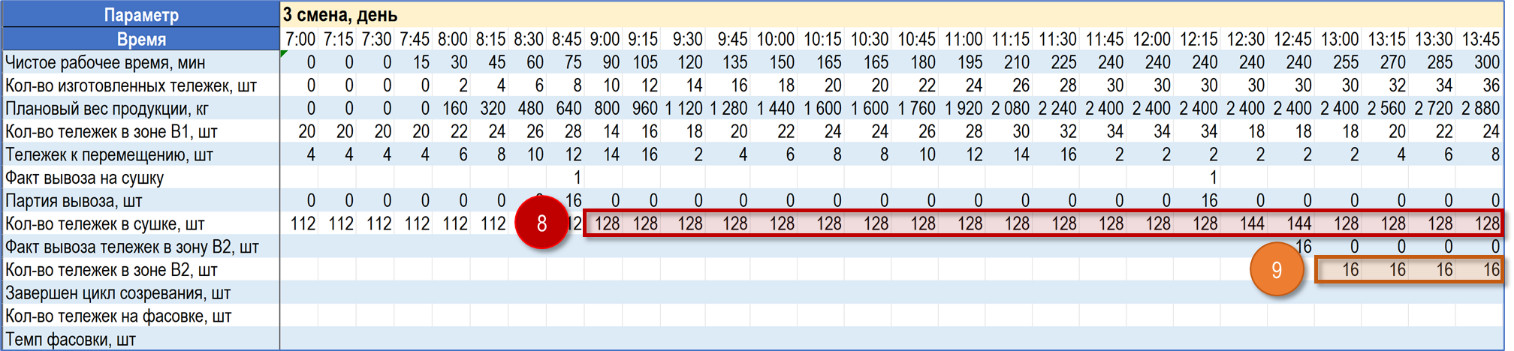

(7). Продолжая в намеченном

темпе, на второй день обнаружили невозможность вывести очередную порцию

продукта в 9:00 (8). Высвобождение ожидалось к 13:00, когда первый выпуск направился

бы на заключительную стадию созревания (9), но и этого было бы недостаточно: Пришли к

неутешительному выводу: действуя экстенсивно, увеличив количество смен,

предприятие не выполнит график заказов. Логичным образом стали объясняться и остальные

проблемы, обнаруженные при диагностике. Из-за бутылочных горлышек придётся то

работать в авральном режиме, то отпускать персонал по домам. Рваный подход

к работе и, как следствие, низкая производительность труда приводили к итальянским

забастовкам, скрытому саботажу и текучке кадров. Всплывающие неисправности

оборудования замыливались нехваткой сырья с предыдущих переделов, поэтому исчезал

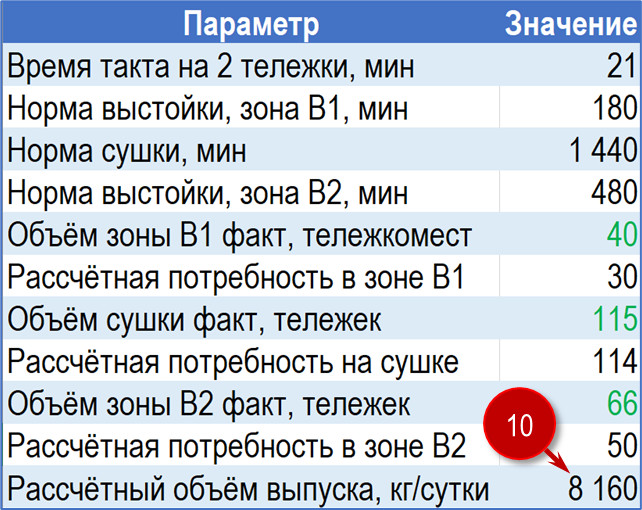

стимул к минимизации простоев. Решили подобрать темп

работы таким образом, чтобы уместить всю продукцию на имеющихся площадях.

Оказалось, что для этого достаточно, хоть и контринтуитивно, замедлиться на

20%, снизив объём выпуска продукции в сутки (10): Предстояло

объяснить заказчику, как нарастить выпуск, делая меньше. Выигрыш обнаружили на

горизонте недели: вследствие дефицита работников не удавалось поддерживать двусменную

деятельность. В неделю организовывали лишь пять полноценных сессий.

Запланировали выйти на восемь смен, обеспечив 28% прироста производства (12). При дневной

норме в четыре тонны решили сократить бригады до 23 человек (11). Расчётный

дефицит снизили с 29 до 17 трудящихся, что упростило задачу отделу кадров.

Однако, за неделю каждый получил бы меньше, что огорчительно даже при

сокращении часов (13). Задумались над повышением производительности каждого

участка. На этапе

подготовки ингредиентов выявили резерв автоматизации. Управление осуществлялось

сенсорной панелью, переход по стадиям требовал нажатия кнопки, но система могла

функционировать и без вмешательств. Разработка алгоритма управления, ревизия

датчиков и модернизация исполнительных органов позволили высвободить коллегу. Приготовление

полуфабриката происходило двумя операторами. Каждый обслуживал по две машины.

Хронометраж и операционная циклограмма позволили создать модель действий, при

которой один оператор успевал бы обслуживать четыре машины не меняя темп. Так

мы сэкономили уже второго сотрудника. На этапе

фасовки обнаружилась непроизводительная операция контроля веса готовой

упаковки. Взвешивание занимало до 40% времени цикла, при этом статистика

показывала стабильность массы. Нашли выход в установке поточных весов с

автоматической отбраковкой по отклонениям, и ещё трое членов бригады перешли в резерв. Так

инструменты поиска и устранения потерь дали возможность установить цель по

составу бригады в 18 человек. Пересчитали потенциальный эффект: в такой

комплектации бригады трудозатраты значительно сокращались (14) и в зарплате

сотрудники выходили в небольшой плюс (15): Имплементация

перспективной модели столкнулась со страхом новизны. Обещания получать столько

же за меньшее время воспринимались скептично. Пригодились инструменты

управления изменениями: 1. Вывели в цех высшее руководство: из

первых уст доводили информацию о целях и шагах преобразований, отметили

неприемлемость сокращений персонала. 2. Согласовали режимы деятельности с

мастерами и бригадирами. 3. Провели тестирование процессов в

новом формате на каждом участке. 4. Разместили доску решения, на которой

каждый мог отмечать выявленные неудобства. 5. Накапливающиеся на доске вопросы

ежедневно комментировали или сразу устраняли замечания. Результат

порадовал комплексным эффектом: 1. На 85% сократили количество

переработок. 2. Нарастили недельный объём выпуска на

28%. 3. Окупили инвестиции на модернизацию

техники в размере 5 млн рублей. 4. Автоматизировали часть процессов,

стабилизировав качество полуфабрикатов. 5. Повысили привлекательность рабочих

мест и упростили найм сотрудников в цеха. 6. Снизили интенсивность нагрузки на оборудование,

что сократило неплановые простои. Вот так

очередной раз полезным оказался принцип «тише едешь — дальше будешь», который

мы транслировали заказчику, финализировав фразой: «... ответственнее выглядишь и

больше получишь!»