Разработка ученых Пермского Политеха позволила детально исследовать возникновение коррозии в авиационном двигателе

В конструкции газотурбинных двигателей используют высокопрочные и жаростойкие сплавы. Но пока не существует материалов, которые были бы полностью устойчивы к коррозии. Для их разработки важно изучать, как в реальных условиях разрушаются сплавы, используемые сейчас в газотурбинных установках. Ученые Пермского Политеха разработали автоматизированный стенд, с помощью которого исследовали появление солевой и газовой коррозии, а также ее влияние на жаропрочный никелевый сплав. Результаты полезны для качественного создания новых улучшенных промышленных материалов.

Статья опубликована в журнале «Неорганические материалы: прикладные исследования», 2024 год. Исследование проводилось при финансовой поддержке Минобрнауки РФ в рамках реализации программы стратегического академического лидерства «Приоритет-2030».

Изучить коррозионное воздействие на сплав можно с помощью испытаний в высокоскоростном потоке продуктов сгорания авиационного топлива с добавлением специальных агентов — веществ, вызывающих коррозию. Это позволяет достоверно имитировать реальные условия эксплуатации газотурбинного двигателя, чего нельзя добиться при лабораторных исследованиях.

Во время работы двигателя структура поверхности авиационных сплавов подвергается постоянному повреждению, из-за чего степень и скорость развития коррозии увеличивается. Это зависит от температуры, концентрации дефектов на материале и концентрации коррозионных агентов в продуктах сгорания и в воздухе, нагнетаемом в двигатель.

Ученые Пермского Политеха совместно с АО «ОДК-Авиадвигатель» разработали и создали уникальную автоматизированную стендовую установку для изучения высокотемпературной газовой и солевой коррозии, термостойкости сплавов, которые предназначены для изготовления деталей горячей части газотурбинного двигателя.

— Проведение экспериментов на такой установке обеспечивает качественное исследование материалов при высоких температурах, их циклических перепадах и больших скоростях потока газа. Мы можем моделировать ситуации, аналогичные реальным обстоятельствам работы двигателя, например, в условиях воздействия паров морских вод, пепла вулканов, песка пустынь и газовой атмосферы крупных промышленных городов, — рассказывает Владимир Пойлов, профессор кафедры химических технологий ПНИПУ, доктор технических наук.

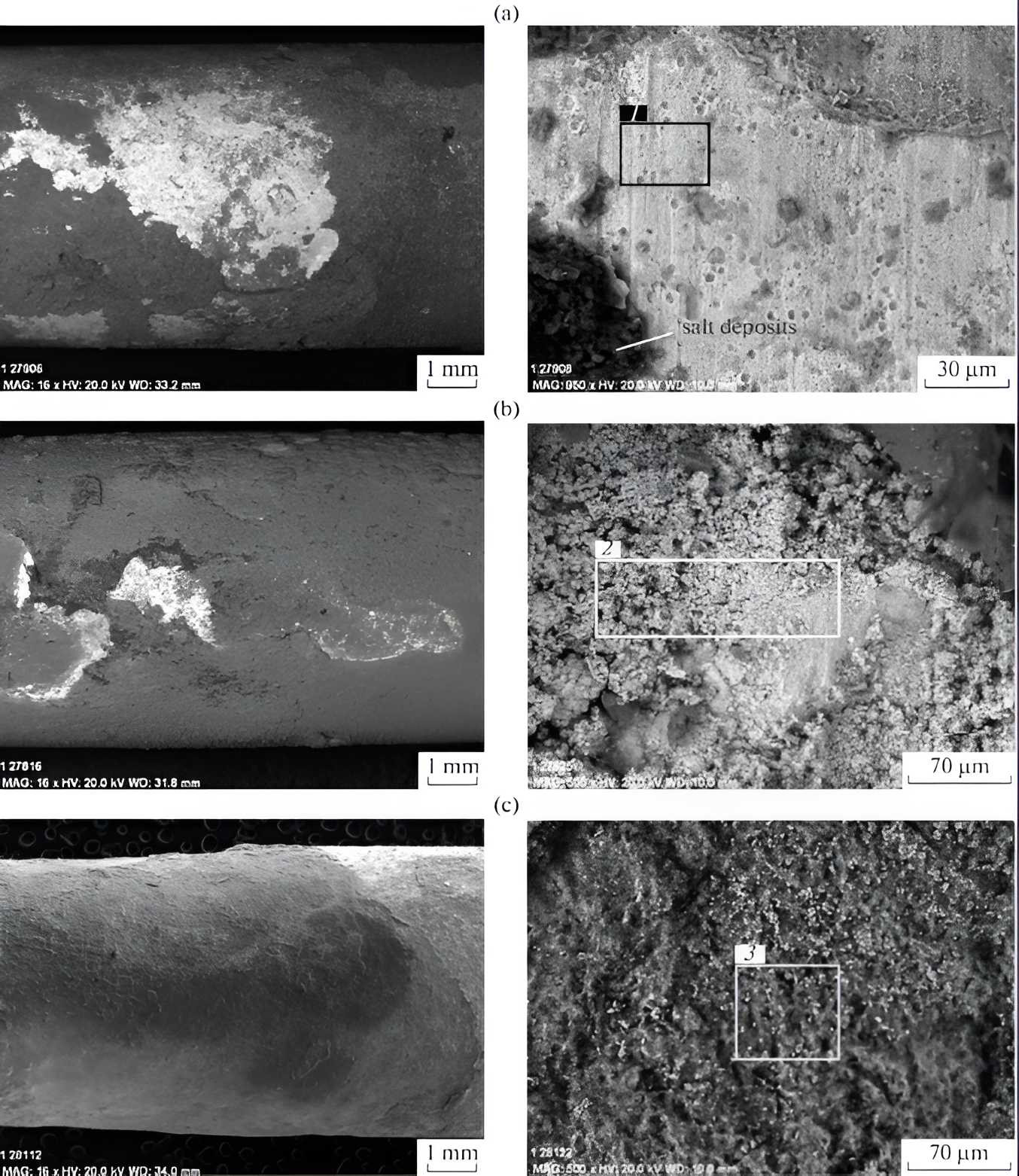

В газотурбинных установках для деталей, работающих при экстремальных температурах (лопатки турбины и камера сгорания), широко применяют жаропрочные никелевые сплавы. Они отличаются высокой прочностью, термостойкостью и устойчивостью к коррозии. Для проведения экспериментов политехники испытывали образцы этого сплава на разработанной стендовой установке при температурах 750 и 850 градусов. В качестве коррозионных агентов использовали водные растворы морской соли и смеси сульфата и хлорида натрия.

Результаты показали, что при увеличении температуры и количества циклов интенсивность коррозии сплава возрастает. Но воздействие морской соли на никелевый сплав значительно отличается от воздействия смеси сульфата и хлорида натрия из-за разницы в химических процессах.

— Морская соль вызывает образование защитного слоя в виде отложений на поверхности, которые препятствуют дальнейшему протеканию коррозии. При этом смесь сульфата и хлорида натрия действует агрессивней и приводит к более интенсивному повреждению сплава. В результате чего меняется геометрическая форма образца, утончается его рабочая часть и теряется масса, — объясняет Владимир Пойлов.

Разработанная уникальная стендовая установка ученых ПНИПУ позволила детально исследовать коррозионную стойкость авиационного сплава. Результаты испытаний вносят большой вклад в создание новых и развитие существующих материалов для газотурбинных двигателей с лучшей устойчивостью к коррозии.