редакции

Как не дать вспомогательным операциям ронять эффективность труда

Основатель «Школы траблшутеров» Олег Брагинский с учеником Школы траблшутеров Яковом Шмариным проанализировали проекты развития производственных систем, чтобы разработать алгоритм, позволяющий выявлять упущенное при конструировании и совершенствовать возможное при эксплуатации.

Технологи и инженеры, прорабатывая процессы, стремятся к локальной оптимизации, традиционно упуская резервы повышения глобальной эффективности. Рассмотрим пути обнаружения и способы устранения потерь во вспомогательных операциях на примере проектирования поточной производственной линии заказчика.

Ценность продукту придаёт физическое, механическое, химическое преобразование, но ядро процесса непременно обрастает перемещениями полуфабрикатов, подготовкой оснастки, выходом на режим, переналадкой оборудования. Подобных шагов избежать нельзя, но пользы они не несут, проявляя коварство в неприметной скрытности.

Замеры демонстрируют расползание объёма непроизводительных операций до 85% временного фонда, что выглядит нелогичным после установки высокопроизводительного оборудования. Если обработка заготовки занимала 10 секунд и на станке за миллионы рублей её можно сократить до 2 секунд, то объём выпуска не растёт в пять раз.

Неочевидная логика проста: раз рост выработки коснулся 15% составляющей временного цикла, в лучшем случае следует ожидать седьмой доли повышения продуктивности. Иногда эффективнее тратиться на вспомогательные операции, чем на основное оборудование. В качестве иллюстрации разберём проект пищевого предприятия.

I. Оценка потенциала

Полуфабрикат нужно разрезать, отмерить необходимый вес,

сформировать куски определённым образом, произвести вакуумацию, облачить в

упаковку. Элементарное представление процесса последовательностью операций

указывает на «зебру» непроизводительных задач, отмеченных оранжевым фоном: Если сгруппировать все потери и отделить от основных

операций, объём балласта окажется разительным. В этом и кроется корневая проблема

поиска и устранения потерь: неэффективности тонким слоем «размазаны по тарелке»,

в нашем случае — по всей длине технологической цепочки. Обозначим приёмы, которые использовали для определения

масштаба проблемы: 1. Определили время

первой годной единицы продукции с начала смены. Задержки доходили до 75-90

минут. 2. Вычислили

отношение суммы времён продуктивных (зелёных) операций к общей длительности процесса.

Пользу обнаружили лишь в 60% затрачиваемого времени. 3. Определили

потенциал потока и сравнили с фактом. Темп задаёт вакууматор — 8 тактов в

минуту. Разделив время на темп выпуска, получили максимальный объём

производства. Сравнили с фактическим, подтвердили предсказуемое 40% отставание

от возможного. 4. Рассчитали

потребность в персонале. Выработку процесса (кг/(чел*час)) перевели в

трудоёмкость ((чел*час)/кг) и суммировали. Разделив «человеко-часы» участка на

вычисленное значение трудоёмкости, определили объём, который должен появляться

на выходе. Факт, конечно, оказался ниже, дельта указала сколько килограммов

продукции «съедают» вспомогательные операции. II. Описание

идеального состояния Рассмотрев потери с разных сторон, получили фактуру

для общения с руководством и учредителем. Согласились, что дальше так

продолжать нельзя и пора приступать к поиску решения, которое бы устранило

неправильные операции. Дискуссии помогло представление состояния, в котором исключили

найденные потери. Устранили повторные касания продукции, искоренили промежуточное

хранение полуфабриката, научили продукцию перемещаться. Для реализации нужен конвейер,

но не понятно, какой и где. Операции разбросаны по участку. Автоматизируя текущие

перемещения, лишь ускоряем беспорядок. Действовали поэтапно, анализируя каждую процедуру. Цельный

кусок полуфабриката рабочие готовили к загрузке в машину, обрезая лишние части.

В начальной ситуации это происходило в одной зоне участка, а затем в корзинах

полуфабрикат подтаскивали к машине, совершая лишнее перемещение. Далее кусок разрезали

на слайсере. Один оператор подавал, другой, с обратной стороны,

собирал стейки и снова складывал в специальные корзины для перемещения. Порционирование

производили на весах. Оператор вынимал из корзины несколько кусков, клал на

подложку, взвешивал и, при корректном весе, толкал подложку другому оператору,

формующему продукцию. Возникла мысль совместить операции, чтобы не тратить

время на проталкивание полуфабриката, сократить и универсализировать рабочие зоны.

Сложенные куски продукции на подложке приходилось складывать в корзину и

перемещать к вакууматору. Так как корзины довольно габаритны их не поставить

прямо перед оператором. Из-за этого ему приходилось совершать скручивающие

движение торса каждый раз перед выкладкой продукции. Два движения на один такт:

в течение смены производилось до 8’000 (!) скручиваний. Руководители и сотрудники понимали, что конвейер

устранил бы потери, но проблема была не только в рабочих местах. Для

организации потока необходимо сбалансированное взаимодействие бригады.

Расстановка участников должна соответствовать трудоёмкости операций и

способствовать разумному распределению вознаграждения. На практике все сотрудники устремлялись на одну зону,

потом наваливались на другую, затем совместными усилиями одолевали третью, создавая

впечатление, что одинаково потрудились. По факту усреднение способностей

происходило в сторону худшего работника, поэтому лучшие быстро вычисляли

невыгодность старательности. Сформулировали перечень требований к новому процессу: 1. Организовать

рабочее место обрезки цельного куска полуфабриката рядом с аппаратом нарезки —

появится возможность класть подготовленный кусок сразу в аппарат, минуя корзину. 2. Аппарат нарезки

(слайсер) разместить рядом с постами порционирования и формовки. 3. Разработать

конвейер, обеспечивающий перемещение нарезанных кусков сначала к месту

порционирования и формовки, затем к вакууматору. 4. Совместить

операции порционирования и формовки. 5. Определить

расстановку рабочих по цепочке. III. Моделирование

участка Текущая реализация процесса мешала визуализировать идеальный

вариант: предстояло очистить от оборудования весь участок. Остановить

производство и вынести из цеха оборудование оказалось нереально. Использовали

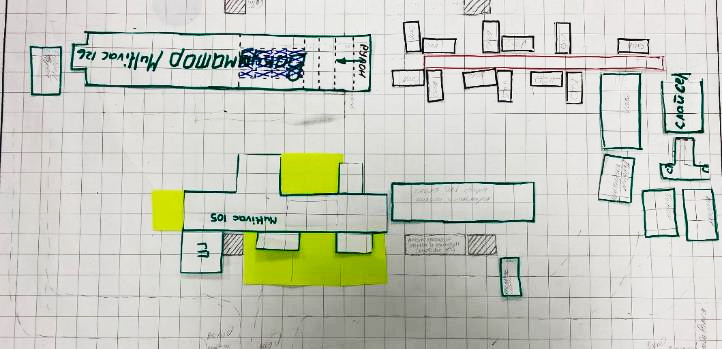

моделирование: нанесли в масштабе на разлинованную бумагу помещения и

оборудование. На первом этапе соблюдали габаритные размеры без

прорисовки объектов. Вырезали из бумаги модели оборудования для проверки идей

по компоновке. Выглядело примитивно, но повысило скорость проверки гипотез. Первый

понравившийся вариант сфотографировали и безжалостно разобрали: Позже нашли способ расставить оборудование более оптимальным

образом: Детализировали полученный

план до мелочей: IV. Реализация

идеального состояния Макет компоновки оборудования позволил перейти к определению

целевой расстановки персонала. За такт процесса приняли наиболее интенсивно

частящий вакууматор. Для балансировки загрузки рабочих провели замеры: 1. Определили время

цикла задающего такт процесса. 2. Задали время

цикла всех процессов в потоке, для чего осуществили хронометраж операций в

течение дня с разными операторами. Учли периодическую работу и колебания в

процессе. 3. Вычислили

коэффициент кратности времени цикла процесса по отношению к готовой продукции. Для

операции «Зачистка» оказалось достаточно формирования 4 подложек с готовыми

кусками. 4. Подобрали

количество сотрудников на каждом рабочем месте так, чтобы приведённое время

цикла оказалось меньше времени такта. Следующим шагом потребовалось актуализировать целевую

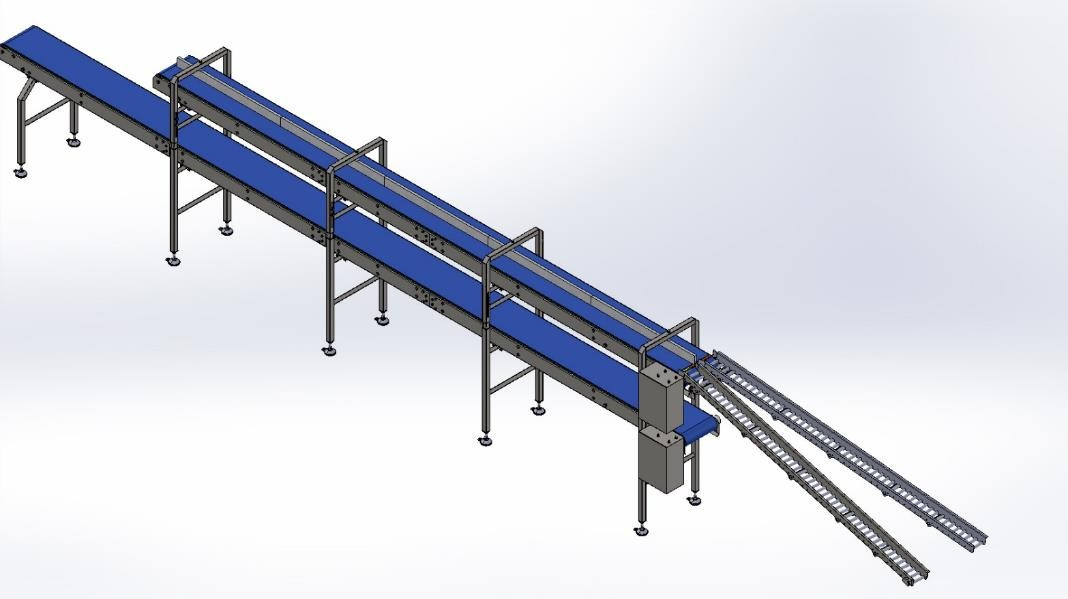

компоновку оборудования и перейти к проектированию самого конвейера.

Особенностью явилась необходимость одновременного перемещения как разрезанных

кусков к месту порционирования и формовки, так и отведение к вакууматору

сформованной подложки. Проблему решили установкой двух уровней: на нижнем подъезжало

сырьё, на верхний оператор ставил подложку. Для определения габаритов конвейера

провели эксперименты с операторами, которые позволили зафиксировать оптимальные

размеры рабочего места и комфортную высоту для размещения сформованных кусков. Удачной оказалась идея последней части перемещения

подложки к вакууматору. Устройство имело горизонтальную поверхность: бортики с

обеих сторон от рабочей зоны. Ширина этой поверхности как раз соответствовала

одной подложке. Разместить привод не позволяли габариты, решили использовать

бесплатный ресурс — силу тяжести. Так продукт по перекладине с роликами скатывался с

конвейера на борт вакууматора за счёт собственного веса: После получения проекта от подрядчика ещё раз провели моделирование

на бумаге, мысленно представляя работу бригады. После внесения десятка

замечаний решили, что оборудование пора запускать в работу: Монтаж и наладка конвейера выявили потребность в незначительных

доработках. Из-за механических свойств сырья в определённых местах

потребовались отбойники и направляющие. Переместить слайсер к началу конвейера

оказалось просто, но для организации рабочего места вновь потребовались

напряжение конструкторской мысли. При обрезке кусков возникал большой объём отходов. При

старом режиме работы сотрудник накапливал их на столе перед собой и

периодически сметал в мешок, отвлекаясь от основных задач. По целевой

расстановке в рабочей зоне должно быть три оператора, и места для сбора отходов

оказалось не так много. Решили сделать специальный стол с отверстием

посередине, что позволило не накапливать обрезки, а сразу сбрасывать их в

мешок. Заключительный этап — стандартизация операционных процедур, рабочих мест

и расстановки персонала. Для напоминания и наглядности все нормативы разместили

на рабочие места. Итог 1. Трудозатраты на

единицу продукции сократились на 17%. 2. Время выпуска

первой годной порции в начале смены сократилось с полутора часов до пары минут. 3. Окупаемость

разработанного оборудования за счёт прироста маржинального дохода составила 6

месяцев. 4. Процедуры

сбалансировали по квалификации рабочих, выявив коллег с высокой

производительностью труда. Заказчик до последнего отказывался верить, что к подобным

результатам может привести внимательное отношение к второстепенным операциям.